|

|

|

| Дополнительное оборудование |

Центрифуги для обезвоживания осадкаВ больших и средних городах с хорошо развитой инфраструктурой высушивать осадок на иловых площадках представляется нерациональным. Поэтому единственно оптимальным решением на сегодняшний день становится использование механических способов обезвоживания с применением вакуум-фильтров, фильтр-прессов и центрифуг. Этап естественного намораживания осадка желательно проводить на иловых площадках каскадного типа, где имеется естественное основание с дренажом и возможность поверхностного удаления талой воды. На этой стадии удается уменьшить объем осадка в 5–7 раз. Обезвоживание с помощью вакуум-фильтровДо недавнего времени основными устройствами, производимыми в нашей стране для обезвоживания механическим путем, были барабанные вакуум-фильтры. Такие аппараты позволяли обрабатывать практически все виды осадков. Конструктивно вакуум-фильтры делятся на три вида – обычные барабанные, барабанные со сходящим полотном, а также дисковые и ленточные вакуум-фильтры. Методы и аппараты для обезвоживания осадков стоков классифицируются по типу механического воздействия на структуру обрабатываемой среды:

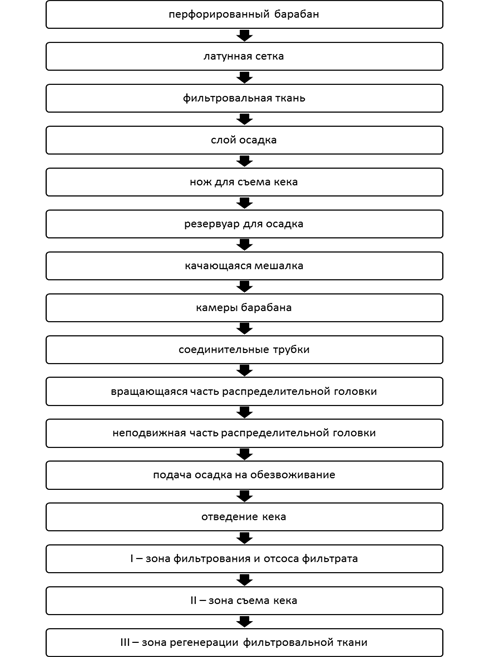

Конструкцией барабана предусмотрено две боковые стенки – внутренняя сплошная и наружная, которая имеет перфорированную поверхность, обтянутую фильтровальной тканью. Пространство между этими стенками поделено на 16–32 обособленные секции. Каждая из них имеет свой отводящий коллектор. Он входит в торце в цапфу, а к ней, в свою очередь, прижата неподвижная распределительная головка. В зоне фильтрования происходит обработка осадка под действием вакуума. После этого вещество просушивается атмосферным воздухом, а фильтрат и воздух отводятся в общую вакуумную линию. В зоне съема осадка в секции подается сжатый воздух, который помогает отделить обезвоженный осадок от фильтровальной ткани. После этого осадок снимается с поверхности барабана ножом. В регенерационной зоне фильтровальная ткань продувается паром или сжатым воздухом, а для улучшения ее фильтрующих свойств спустя 8–24 часа фильтр подвергают регенерации – промывке растворами ПАВ или ингибированной кислотой. Барабанный вакуум-фильтр со сходящим полотномВ последние годы нашли свое применение для обезвоживания осадков данные установки отечественного и зарубежного производства. В барабанных вакуум-фильтрах со сходящим полотном регенерация фильтровальной ткани осуществляется непрерывно. Применение таких аппаратов представляется наиболее целесообразным в случае, когда осадки сточных вод за счет своей структуры способны быстро заилить фильтровальную ткань. В частности, это касается сырых осадков из первичных отстойников. Схема барабанного вакуум-фильтра со сходящим полотном

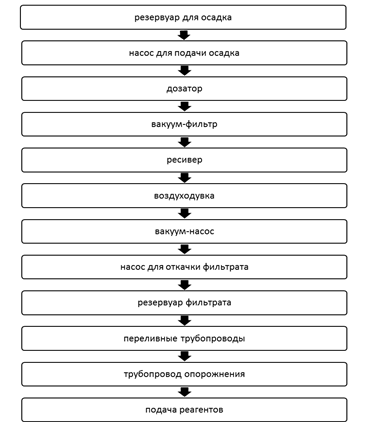

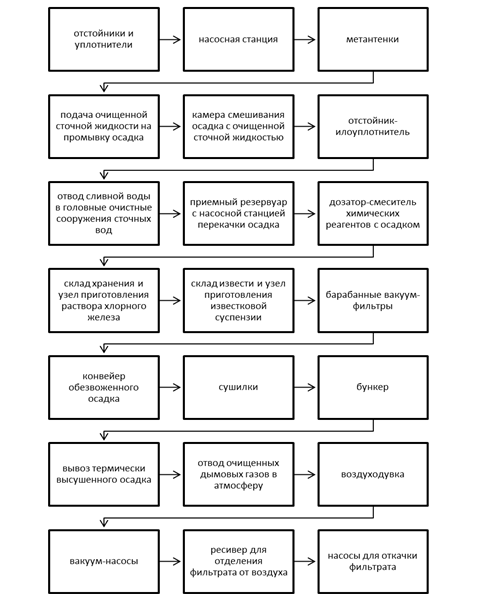

Также для обезвоживания могут применяться барабанные фильтры с площадью фильтрования и слоем вспомогательного вещества 40, 30, 10 и 5 м соответственно. Наличие тонкого слоя вспомогательного вещества (0,2–1,0 мм), который намывают на фильтровальную ткань, необходимо для предотвращения кольматации фильтровальной ткани осадком. Также это нужно для обеспечения высокого качества фильтрата и условий для полного удаления обезвоженного осадка вместе со вспомогательным веществом с поверхности фильтровальной ткани. Кроме того, данный тонкий слой помогает повысить производительность вакуум-фильтра за счет уменьшения длительности процесса фильтрования и снизить затраты на фильтровальную ткань. Надо отметить, что фильтрование труднофильтруемых суспензий через слой вспомогательного вещества достаточно эффективно. Производительность такой установки оказывается в 3-4 раза выше, чем при использовании вакуум-фильтра с фильтровальной тканью. Длительность всех вспомогательных операций составляет всего 10 % от времени самого фильтрования. Данная методика нашла широкое применение при обработке осадков промышленных предприятий. Рекомендуемые вспомогательные вещества: облученная каменноугольная зола с фракциями размером 0,05–0,45 мм, а также диатомит, перлит и пр. Такие фильтры позволяют существенно улучшить процесс фильтрации осадков стоков. На вакуум-фильтр осадок подается через дозатор посредством насоса. Вместе с воздухом из установки фильтрат отводится к ресиверу, где они разделяются. Вакуум в рабочей среде создается с помощью мокровоздушных вакуум-насосов. В набор вспомогательного оборудования, необходимого для нормальной работы вакуум-фильтров, входят вакуум-насосы, воздуходувки, центробежные насосы, а также устройства, обеспечивающие бесперебойное питание установки. Из ресивера фильтрат удаляется посредством центробежного насоса, после чего направляется в уплотнители. В нем содержатся непрореагировавшие коагулянты, которые способствуют лучшему уплотнению. Состав

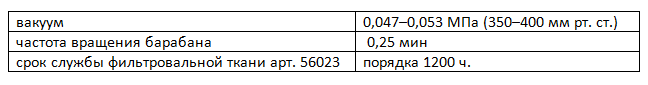

Конечной задачей расчета при проектировании установок вакуум-фильтрования становится определение числа рабочих и резервных вакуум-фильтров в зависимости от количества обрабатываемого осадка. Рабочие параметры при вакуумном фильтровании

Пропускная способность установки определяется из расчета расхода воздуха 0,5 м³/мин на кубометр площади фильтра, а сжатого воздуха – 0,1 м³/мин на кубометр. Ленточные вакуум-фильтры и листовые фильтрыПомимо широко распространенных барабанных применяются ленточные вакуум-фильтры, а также листовые фильтры. Ленточные вакуум-фильтры. Основная сфера использования – обезвоживание осадков производственных стоков. На ленточных ваккум-фильтрах производят обезвоживание быстро расслаивающихся веществ преимущественно минерального происхождения, в том числе окалины, осадков газоочисток конверторного и доменного цехов. Каждый аппарат оснащен бесконечной резиново-тканевой лентой, натянутой на двух барабанах, и фильтровальным столом, посередине которого располагается щелевое отверстие, сообщающееся с вакуум-камерой. На ленте имеются поперечные рифления и сквозные продольные прорези. На нее укладывают фильтровальную ткань, которую закрепляют резиновым шнуром в пазах. Верхнюю рабочую часть ленты протягивают по столу таким образом, чтобы ее продольные прорези совпали с отверстием в столе. Отвод фильтрата происходит с внутренней стороны ткани по поперечным пазам, а через продольные отверстия эта жидкость поступает в вакуум-камеру и сборный коллектор. Быстро осаждающиеся крупные частицы при фильтровании образуют подслой, что позволяет улучшить условия фильтрования и повысить пропускную способность фильтра. К недостаткам вакуум-фильтров можно отнести:

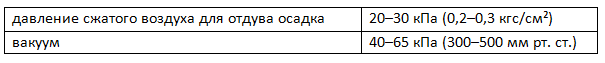

Листовые фильтры ЛВАВ (листовые вертикальные автоматизированные с вибровыгрузкой осадка). Такие установки могут использоваться для обезвоживания различных видов осадков. Состав листового фильтра

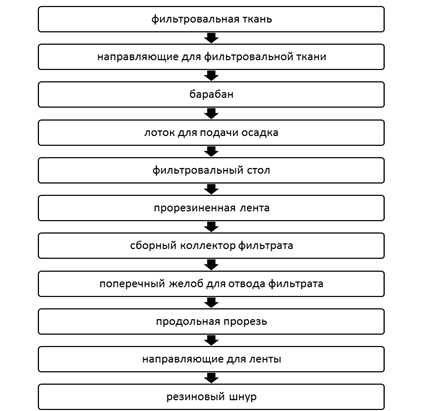

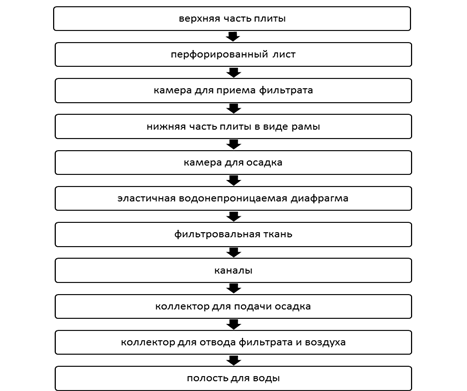

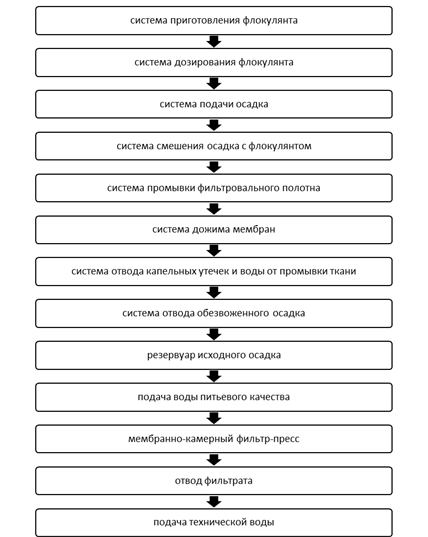

Обезвоживание осадков на фильтр-прессахФильтр-прессы нашли широкое применение для обезвоживания сточных вод. Их целесообразно использовать при обработке сжимаемых аморфных осадков. Данный вид устройств используется в тех случаях, когда осадки после обезвоживания направляются на сжигание или сушку либо требуется получить вещество с минимальной влажностью для последующей его утилизации. Если сравнивать эффективность работы фильтр-прессов и вакуум-фильтров, можно сказать, что при прочих равных условиях осадок, обработанный на первом оборудовании, имеет меньшую влажность. Конструктивно фильтр-прессы различают: камерные, рамные, ленточные, мембранно-камерные, барабанные, шнековые (винтовые). Камерные фильтр-прессы. ФПАКМ (фильтр-прессы автоматизированные камерные модернизированные) выпускаются на промышленных предприятиях серийно. Площадь поверхности фильтрования для таких установок составляет от 2,5 до 50 м². На них хорошо обезвоживаются осадки производственных стоков минерального происхождения, в то время как осадки городских сточных вод обрабатываются хуже. Рамные фильтр-прессы. Такие установки имеют набор вертикально расположенных чередующихся плит и рам, между которыми проложена фильтровальная ткань. Для работы с фильтр-прессом данного типа сначала собирают комплект из рам и плит, после чего образовавшиеся камеры загружают осадком и производят его отжим. После чего поочередно отодвигают рамы и плиты, для того чтобы обезвоженный осадок сбросить в резервуар. Недостатком таких установок является низкая пропускная способность. Кроме того, выгружать осадок из фильтра необходимо вручную, что увеличивает трудоемкость и длительность процесса. Поэтому в настоящее время такие фильтр-прессы уже практически не используются. Каждая фильтровальная плита имеет нижнюю и верхнюю части. Нижняя перекрывается перфорированным листом, на поверхности которого находится фильтровальная ткань, а под ним располагается камера для приема фильтрата. Верхняя представляет собой раму, которая в процессе сжатия образует камеру, куда подается осадок. В этой части плиты имеется водонепроницаемая эластичная диафрагма. В составе фильтр-пресса присутствует несколько фильтровальных плит. Между ними при помощи направляющих роликов протянута фильтровальная ткань. Плиты поддерживаются вертикальными опорами, которые воспринимают нагрузку от давления, образующегося внутри плит. Натянутое состояние ткани обеспечивается за счет работы гидравлических устройств. По коллектору в камеру подаются воздух и осадок, затем по каналам воздух и фильтрат отводятся в коллектор. Отжим осадка осуществляется диафрагмой, для чего в полость под давлением нагнетается вода. После этого плиты раздвигаются, фильтровальная ткань передвигается, и с нее ножами снимается кек. В камере регенерации ткани фильтрующий материал промывается и очищается. Состав

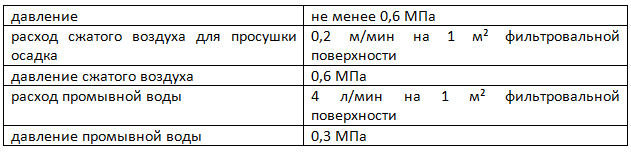

Перед подачей в фильтр-пресс в осадок при необходимости добавляются различные реагенты – известь, хлорное железо, полиакриламид и т. д. На камерных фильтр-прессах осадки производственных сточных вод минерального происхождения обезвоживаются эффективней, чем городских сточных вод. Рабочие параметры процесса

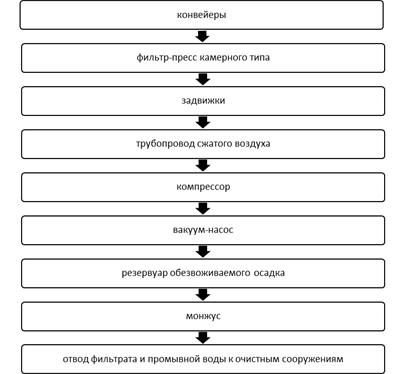

Мембранно-камерные фильтр-прессы. Все большее распространение в настоящее время получают такие фильтр-прессы для обезвоживания осадка. Для обеспечения их нормальной работы используется целый комплекс вспомогательного оборудования. Из резервуара осадок под вакуумом перепускается в монжус, после заполнения которого задвижки 6 и 9 закрываются, а задвижки 5 и 12, наоборот, открываются. Далее включается компрессор, и осадок из монжуса выдавливается в фильтр-пресс, где осуществляется его обезвоживание. Состав

Схема обезвоживания осадка на мембранно-камерном фильтр-прессе

Для достижения оптимальных результатов фильтр-прессования для каждого вида осадка выбирается специальная фильтровальная ткань – полиамидная или полипропиленовая. Рабочая поверхности ткани проходит специальную термическую обработку и имеет гладкую поверхность. Это обеспечивает саморазгружаемость фильтр-пресса. Весь комплекс оборудования управляется и контролируется с центрального компьютера. Для того чтобы обеспечить точную дозировку реагента и отрегулировать подачу осадка на разных технологических этапах, применяются специальные объемные насосы с регулируемым приводом (обычно эксцентриковые шнековые). Мембранно-камерные фильтр-прессы производства фирм «Дифенбах» (Италия) и «Нетч фильтротехника» (Германия) применяются на московских аэрационных станциях. Площадь фильтрации данных установок – от 500 до 800 м², Опытная эксплуатация фильтр-прессов показала их хороший технический уровень, высокую производительность, надежность и удобство обслуживания. При средней суточной производительности до 35 тонн сухого вещества на одну установку удается достичь устойчивого показателя влажности обезвоженного осадка не более 70 %. Таким образом, мембранно-камерные фильтр-прессы в сочетании с полимерным кондиционированием – это наиболее экономически и технически целесообразный на сегодняшний день метод для сооружений по механическому обезвоживанию осадка и его дальнейшей утилизации в крупных и средних городах. При дозах коагулянта 3,5–4,5 кг/т сухого вещества имеет место интенсивное флокулообразование и выделение свободной воды. Путем несложного экономического расчета эксплуатационных затрат можно выявить существенную выгоду применения данной технологии. При обезвоживании на таком оборудовании необходимо полимерное кондиционирование осадка. Конструктивно мембранно-камерный фильтр-пресс представляет собой несколько вертикальных плит. Они имеют каналы и покрыты тканью для поддержки кека. Плиты вмонтированы в корпус, верхние опоры которого соединяются двумя параллельными горизонтальными рельсами или брусьями. Фильтр-прессы подразделяются на установки с боковой и верхней подвеской плит. Кондиционированный осадок подается с помощью насосов на пресс при возрастающем давлении. При наполнении давление составляет 8 атм., давление дожима – до 15 атм. Длительность подачи осадка и образования кека, как правило, равна 30–40 мин, дожима – 15–20 мин, выгрузки – 15 мин. Общая продолжительность цикла фильтрации может достигать 90 мин. При исходной влажности осадка 94–97 % удается достичь влажности кека 68–70 %. Ленточные фильтр-прессы отличаются относительной простотой конструкции и эксплуатации. Установка имеет горизонтальную нижнюю фильтровальную и верхнюю прижимную ленты. Фильтрование и отжим происходят в пространстве между этими двумя лентами. Обезвоженный осадок срезается с помощью ножа и сбрасывается в конвейер. Промывка фильтрующей ленты осуществляется водой, которая подается по трубопроводу. Затем промывная вода и фильтрат отводятся. Также имеются ленточные фильтр-прессы вертикальной конструкции. Барабанные фильтр-прессы типа «Юнсон» конструктивно представляют собой сочетание ленточного фильтра и барабанного пресса. Центрифугирование осадковМеханическое обезвоживание в центрифугах получает все большее распространение. К достоинствам такого метода можно отнести простоту, экономичность и легкую управляемость процессом. После обработки на центрифуге удается получить осадок низкой влажности. В процессе происходит разделение фаз в поле центробежных сил. Такая методика показывает более хорошие результаты при обработке концентрированных осадков первичных отстойников, нежели активного ила и сброженной смеси ила и осадка. При центрифугировании осадков используются минеральные коагулянты и флокулянты, но процесс может протекать и без них. Использование флокулянтов позволяет получить после обезвоживания осадок меньшей влажности и обеспечить центрифуге большую пропускную способность. Фугат, который образуется при таком методе, характеризуется малой степенью загрязнения. Но ввиду того, что флокулянты выпускаются промышленностью в ограниченном количестве, для обработки стоков они используются редко. Однако если не использовать флокулянты при центрифугировании, получающийся фугат будет иметь высокие показатели ХПК, БПК и содержать взвешенные частицы. Поэтому он будет нуждаться в дальнейшей обработке, для этого его направляют на сооружения биологической очистки, увеличивая этим нагрузку на них. Индекс центрифугирования – это критерий влагоотдачи при осуществлении процесса центрифугирования. При значении этого показателя больше 7 перед началом обработки осадка требуется провести его кондиционирование. Наиболее рациональным способом представляется кондиционирование катионными полиэлектролитами. Работа центрифуг для обезвоживания осадка также характеризуется производительностью, влажностью кека и эффективностью задержания сухого вещества. Величина этих показателей зависит от размеров ротора, скорости его вращения, диаметра сливного цилиндра, влажности исходного осадка, его дисперсионного состава, плотности и других факторов. По методу центрифугирования установки разделяют на фильтрующие и осадительные. В российской практике для обработки осадков сточных вод используют серийные непрерывно действующие установки типа ОГШ (осадительные горизонтальные со шнеком). Конструкция такого аппарата состоит из конического ротора со сплошными стенками и полого шнека. Эти два элемента вращаются в одну и ту же сторону, но с разными скоростями. Нерастворенные частицы осадка отбрасываются под действием центробежной силы к стенкам ротора, под влиянием разности частот вращения шнека и ротора происходит их перемещение к отверстию ротора, через которое обезвоженный осадок попадает в бункер. Получающийся в результате осаждения нерастворенных частиц фугат отводится через специальные отверстия, которые располагаются на противоположной стороне ротора. В настоящее время центрифуги такого типа выпускаются с расчетной производительностью по суспензии до 30 м³/ч. На НПО «Центр обезвоживания осадков» было разработано несколько технологических схем процессов обезвоживания осадков путем центрифугирования. От характера исходного осадка зависят такие ключевые показатели, как влажность кека и эффективность задержания твердой фазы. Больше всего взвешенных частиц содержит фугат при центрифугировании активного ила, поэтому при таком методе возникает проблема его последующей обработки. Также существует схема обработки сырого осадка из первичных источников, которая подразумевает дальнейшую аэробную стабилизацию фугата в смеси с неуплотненным избыточным активным илом и центрифугирование уплотненной сброженной смеси. При таком методе длительность аэробной стабилизации составляет 6–8 суток, период уплотнения сброженной смеси – 6–8 часов, а влажность уплотненного осадка– 97,5 %. Помимо этого разработана схема, которая предусматривает раздельное центрифугирование сырого осадка первичных отстойников и активного ила. При таком способе фугат сырого осадка сбрасывается в первичные отстойники. При его подаче необходимо обеспечить увеличение длительности отстаивания жидкости до 4–4,5 часов. По данной схеме из состава очистных сооружений исключаются уплотнители ила. На центрифугу подается весь объем активного ила или его часть. Фугат активного ила используется в дальнейшем в аэротенках в качестве возвратного ила. Также осуществляется схема центрифугирования осадка из первичных источников, которая предусматривает дальнейшую аэробную стабилизацию фугата в смеси с неуплотненным избыточным илом и центрифугирование уплотненной стабилизированной смеси. После этого производится центрифугирование сброженного осадка и подсушивание фугата на дренированных иловых площадках. Однако при данной схеме в 2-3 раза увеличивается нагрузка на иловые площадки. Перед началом подачи осадка на центрифугу предусмотрено удаление из него песка. При использовании центрифуг с диаметром ротора менее 50 см нужно установить решетки-дробилки. Агрегат для фильтрования в поле центробежных сил подбирается по количеству исходного осадка, а также по пропускной способности. С целью повысить эффективность задержания сухого вещества в центрифугах допускается применять химические реагенты – хлорное железо, соли алюминия и прочие соединения. Однако такие коагулянты не способны дать должного эффекта, поскольку их хлопья в установке под действием центробежной силы попросту разрушаются. А вот введение в осадок извести позволяет повысить эффективность задержания сухого вещества, однако одновременно с этим увеличивается абразивность осадка, что приводит к быстрому износу шнеков аппарата. Наиболее эффективными при центрифугировании являются органические флокулянты катионного типа, доза которых составляет 0,2–0,5 % массы сухого вещества осадка. При работе с ними производительность установки становится в 2 раза меньше, зато эффективность задержания сухого вещества удается увеличить до 90–95 %. В зависимости от характеристик исходного осадка влажность кека будет составлять 70–80 %. Фирма «Лурги» разработала методику, при которой перед центрифугированием осадок (сброженный или сырой) смешивается с известковой суспензией, после чего подается в уплотнитель. Далее уплотненный осадок в сатураторе подвергается нейтрализации углекислотой до образования карбоната кальция и поступает во вторичный уплотнитель. После этого осадок с концентрацией сухого вещества 8–12 % обезвоживается в центрифуге, а иловая вода из обоих уплотнителей возвращается на очистные сооружения. Такой метод вполне может конкурировать с обезвоживанием на вакуум-фильтрах, при котором также используются химические реагенты. Виды применяемых флокулянтов и их необходимое количество должно уточняться для конкретного вида осадка в каждом отдельном случае. Эти вещества вводятся в напорную или всасывающую линию насоса-дозатора либо непосредственно в полость центрифуги. Специально для работы с флокулянтами разработаны установки с диаметром ротора 500 и 1000 мм. Сопоставление методов и установок механического обезвоживания осадковСравнение процессов обезвоживания осадка с применением различных методов и установок показывает, что у каждой схемы есть свои достоинства и недостатки. При выборе аппарата существенное значение имеет сочетаемость его параметров и режима работы со всей технологией обработки и дальнейшей утилизации осадка, а также с функционированием очистных сооружений. На выбор конкретной схемы обезвоживания влияют местные условия, свойства осадков, возможность и эффективность утилизации переработанного продукта, обеспеченность топливом, сырьем, технологическим транспортом и пр. Вакуум-фильтры рационально применять, если сточные воды содержат большое количество песка, есть возможность использовать в качестве реагента молотую известь, известь в виде теста и известкового молока или карбидный ил и при этом осадки после обезвоживания не нуждаются в термической сушке, а будут использоваться на кислых почвах в качестве удобрений. Центрифуги для обработки осадков, согласно технико-экономическим расчетам, целесообразно применять на станциях, которые имеют пропускную способность 70–100 м³/сут. Ленточные фильтр-прессы и центрифуги рационально использовать для обработки обезвоженного в термофильных условиях осадка с последующим применением его в качестве удобрения. Также такие установки эффективны на очистных сооружениях с пропускной способностью до 100 тыс. м³/сут., на которых выполняется последующее химическое обеззараживание или компостирование получаемого осадка. Камерные и рамные фильтр-прессы рекомендованы к использованию, если предварительно перед обезвоживанием применяется тепловая обработка осадка или предусматривается последующее сжигание обезвоженного осадка. Барабанные вакуум-фильтры с предварительной промывкой и уплотнением осадка, а также его обработкой химическими реагентами применяются на Щелковских межрайонных очистных сооружениях, аэрационных станциях Череповца, Могилева и др. Обезвоженные осадки направляются на сушилки. Рабочие параметры вакуум-фильтрации

Фильтрат содержит до 600 г/л взвешенных частиц. Производительность установок – 17–22 кг/(м²ч) по сухому веществу при влажности осадка 78–80 %. Схема обработки сброженных осадков

Барабанные вакуум-фильтры со сходящим полотном используются для механического обезвоживания сырых осадков на очистных сооружениях Воскресенска, Коломны, Орехово-Зуева, Клина и пр. Обобщенный опыт станций показывает стабильно эффективную работу установок с производительностью 17–40 кг/(м²ч) и влажностью кека 67–80 % при дозах хлорного железа 2–4 % и извести 9–15 % (в пересчете на СаО) от массы сухого осадка. Осадительные центрифуги со шнековой выгрузкой осадка также получили широкое распространение. Модель ОГШ-501 К-10 – первый такой агрегат, специально разработанный для обезвоживания с использованием флокулянтов. Она смонтирована и эксплуатируется в г. Сочи. Удлиненный ротор установки (1,8 м), шнек усовершенствованной конструкции, высокая частота вращения ротора (до 2600 об./мин.) обеспечивают ее высокую производительность. За счет использования ОГШ и добавления флокулянта к осадку необходимость в дальнейшей дополнительной обработке фугата на очистных сооружениях отпадает. Центрифуги с аэробной стабилизацией фугата нашли свое применение на аэрационных станциях Рузаевки, Краснодара, Истры, Новороссийска и т. д. Камерные и мембранно-камерные фильтр-прессы очень хорошо соответствуют эксплуатационным условиям российских аэрационных станций. При суточной производительности до 35 тонн сухого вещества на установку удается достичь влажности кека порядка 70 %. Чтобы получить наилучший результат, под каждый вид осадка рекомендуется выбирать фильтровальную ткань и наиболее подходящий в данном случае флокулянт. Импортные мембранно-камерные фильтр-прессы в последние годы были внедрены в производство на Люберецкой и Курьяновской станциях в Москве. Эффективность обезвоживания осадков с использованием центрифуг, вакуум-фильтров и фильтр-прессов в значительной степени зависит от правильного выбора реагента – флокулянта или коагулянта, при этом предпочтение отдается первым. МГП «Мосводоканал» провел оценку разных методик кондиционирования осадков перед их обезвоживанием, которая подтвердила эффективность использования полимерных флокулянтов – они позволяют существенно интенсифицировать процесс механического обезвоживания осадков. |